Aluminiowe instalacje sprężonego powietrza

Sprężone powietrze jest jednym z najdroższych mediów energetycznych. Obecnie jest ono wykorzystywane niemal we wszystkich gałęziach przemysłu na całym świecie, głównie do różnego rodzaju procesów produkcyjnych. Sprężone powietrze nie zanieczyszcza środowiska przyrodniczego, może być przechowywane w odpowiednich zbiornikach, a co więcej, doskonale działa nawet w warunkach, w których występują wysokie wahania temperatury.

Sprężone powietrze znajduje dzisiaj zastosowanie praktycznie we wszystkich sektorach przemysłu, rzemiosła, a także w życiu codziennym. Ponieważ jest to jednak medium dość drogie, bardzo ważne jest, aby instalacja powietrza sprężonego została zaprojektowana i wykonana w ten sposób, by składające się na nią rury i kształtki tworzyły układ możliwie szczelny. Najbardziej efektywne są pod tym względem instalacje, w których wykorzystuje się profilowane rury aluminiowe i kształtki w systemie HBS; tutaj wycieki sprężonego powietrza w porównaniu z tradycyjnymi rurociągami stalowymi są wielokrotnie mniejsze.

Projektowanie instalacji sprężonego powietrza - poradnik

Zdecydowana większość projektów instalacji sprężonego powietrza jest przygotowywana przez konstruktorów instalacji sanitarnych, którzy systemy te traktują jako wyposażenie techniczne obiektów. Tymczasem, zgodnie z Ustawą Prawo Budowlane, instalacje sprężonego powietrza są rurociągami technologicznymi, które muszą spełniać określone wymogi bezpieczeństwa. Dotyczy to zwłaszcza bezpieczeństwa pożarowego, BHP, użytkowania, konstrukcji, a także oszczędności energii. Szczególnie ważny jest ostatni aspekt, gdyż od doboru poszczególnych elementów całego systemu będą w dużej mierze uzależnione ostateczne koszty eksploatacji.

W trakcie projektowania instalacji sprężonego powietrza należy precyzyjnie przeanalizować zapotrzebowanie w sprężone powietrze pod względem jego ilości, ciśnienia, jakości oraz zużycia w określonym odcinku czasu. Uwzględniając dokładną ilość tej formy energii, będziemy mogli dopasować wszystkie niezbędne urządzenia, a więc sprężarki, filtry, zbiorniki oraz osuszacze. Z kolei biorąc pod uwagę zużycie w czasie, można dobrać właściwą wielkość zbiorników buforowych i przewidzieć ich ustawienie w miejscach największych rozbiorów.

Instalacja sprężonego powietrza - rury oraz ich wymiarowanie

Każda instalacja sprężonego powietrza musi składać się z odpowiednio dobranych rur tworzących rurociąg. Bardzo ważnym kryterium doboru jego średnicy jest prędkość przepływu powietrza, gdyż ma ona bezpośredni związek z wielkością spadku ciśnienia. Rury zasilające oraz przesyłowe mogą być wykonane ze stali nierdzewnej, aluminium lub polipropylenu; można je łączyć ze sobą za pomocą spawów, złączy gwintowanych, zaprasowywanych lub specjalnych skręcanych łączników. Dla głównych rurociągów prędkość przepływu powietrza nie powinna przekraczać 10 m/s.

Prawidłowo sporządzony projekt instalacji sprężonego powietrza powinien także zawierać odpowiednio umieszczony zbiornik buforowy. Najczęściej stosuje się go na końcu instalacji, co jest dość istotnym błędem. Takie zbiorniki najlepiej montować w pobliżu tych urządzeń, którym w krótkim czasie dostarcza się duże ilości powietrza.

Technologia sprężonego powietrza przez dość długi czas znajdowała się na uboczu i nie wzbudzała większego zainteresowania. Obecnie natomiast projektowanie instalacji sprężonego powietrza jest specjalnością coraz większej liczby firm, oferujących swoje usługi przedsiębiorstwom funkcjonującym w różnych sektorach przemysłu. Jednak tylko właściwie zaprojektowany system jest w stanie przyczynić się do znacznych oszczędności energii, a co za tym idzie, obniżyć koszty produkcji sprężonego powietrza.

Czym jest instalacja sprężonego powietrza i do czego służy?

O tym, że powietrze może nieść energię, przekonujemy się dobitnie podczas huraganów, które potrafią przewracać największe nawet drzewa. W instalacji sprężonego powietrza mamy właśnie taką skumulowaną przez kompresory energię, którą wykorzystujemy później do celów przemysłowych. Sprężone powietrze może być wykorzystywane do napędu różnych urządzeń roboczych, jak na przykład pneumatycznych kluczy, młotów, wiertarek głowic piaskujących czy pistoletów natryskowych; przy wykorzystaniu odpowiednich dysz można takim powietrzem oczyszczać różne urządzenia i przedmioty z pyłu lub kurzu.

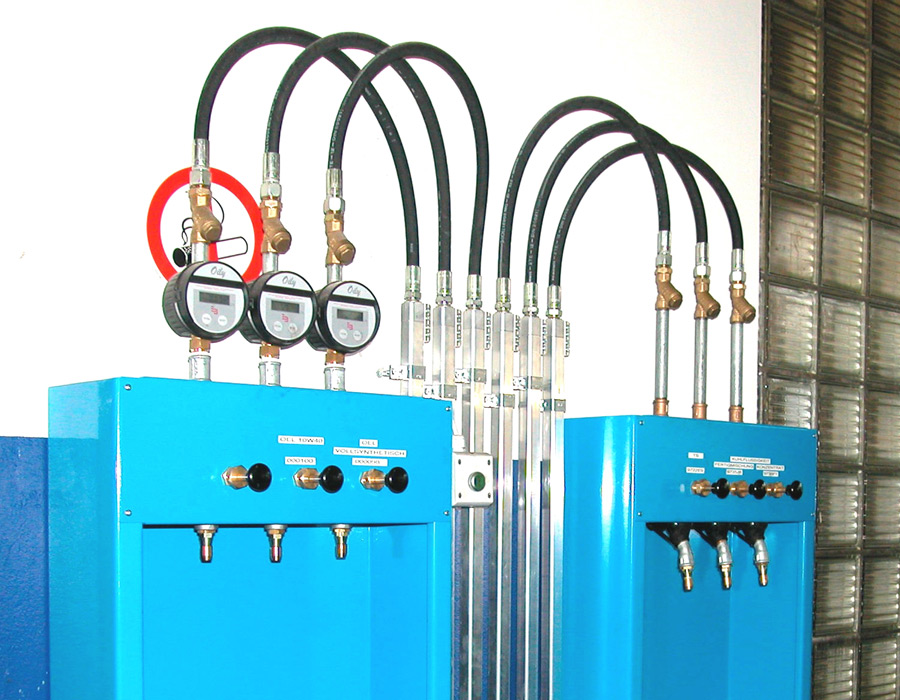

Z jakich elementów składają się instalacje sprężonego powietrza?

Każda instalacja sprężonego powietrza składa się z czterech podstawowych grup systemowych:

- sprężarka, wraz z jej oprzyrządowaniem i systemem sterowniczym

- rurociąg rozprowadzający sprężone powietrze wraz z przyłączami

- ciśnieniowe oraz buforowe (wyrównawcze) zbiorniki

- system oczyszczania powietrza wraz z filtrami, osuszaczami i separatorami cyklonowymi

- odwadniacze; powinny znajdować się przy każdym punkcie odbioru powietrza

Gdzie są stosowane instalacje sprężonego powietrza?

Energia sprężonego powietrza może nie jest tak powszechnie wykorzystywana, jak energia elektryczna, ale to właśnie tę drugą najczęściej zastępuje się powietrzem wszędzie tam, gdzie z różnych względów urządzeń elektrycznych nie można stosować. Klasycznym przykładem są tutaj metanowe kopalnie węgla, w których z uwagi na zagrożenia wybuchem stosuje się narzędzia i napędy pneumatyczne.

Trzeba wiedzieć, że większość narzędzi elektrycznych ma własne silniki, dlatego też są one znacznie masywniejsze i cięższe niż narzędzia pneumatyczne. Dlatego też np. duże ręczne młoty do kucia napędzane są powietrzem; stosunkowo lekkie narzędzia pneumatyczne powszechnie stosowane są w różnego rodzaju montowniach, lakierniach czy warsztatach samochodowych. Sprężone powietrze wykorzystywane jest bezpośrednio do czyszczenia urządzeń elektrycznych czy elektronicznych z pyłu i kurzu. Wymieniliśmy jedynie kilka zastosowań sprężonego powietrza. W większości zakładów przemysłowych, w których mamy z tym do czynienia istnieją instalacje sprężonego powietrza.